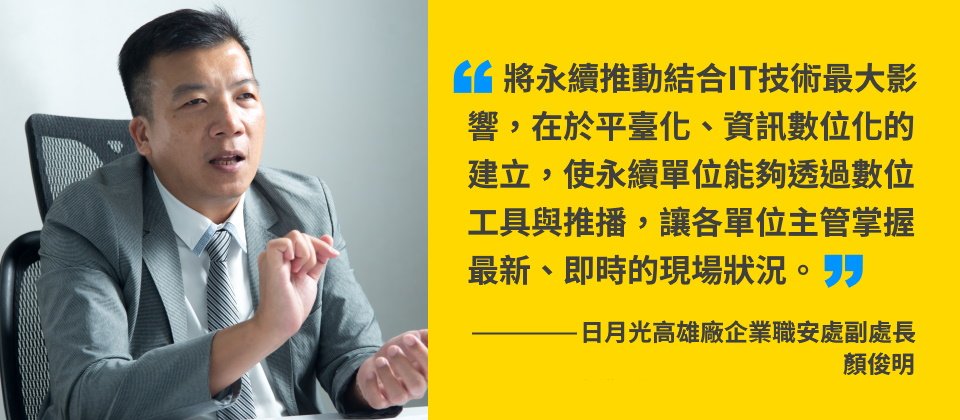

为了推动节能减碳,加速永续目标达成,日月光一年运行超过上百件永续项目,这些项目大大小小,都需要仰赖IT部门的协助,以便让这些应用能够更快上线,为此,日月光还采用IT现代化的开发做法,创建混合团队,以小步快跑、快速迭代的方式推动各项永续项目,「这些团队的组成会随着项目不同而调整,展现出高度的敏捷性,甚至可以说是一个敏捷团队」日月光高雄厂企业职安处副处长颜俊明这样说道。

将数位科技融入到永续转型

企业职安处是日月光高雄厂负责永续推动的主要单位。颜俊明表示,日月光早期专注于数位转型,于2011年成立智能制造委员会。随着数位转型成果逐渐显现,永续委员会进一步将转型成果纳入,利用数位科技协助达成永续发展目标,加速永续进程。

颜俊明指出,过去日月光的节能目标通常仅符合经济部能源局的要求,例如每年节能1%到2%。但通过数位科技的应用,日月光的节能目标,可以从1~2%,改定为更高的3~5%目标。

不同以往依赖人为控制的节能做法,目标设置上较为保守,而数位科技的导入,让日月光能设立更具挑战性的目标。他强调:「这正是数位科技的最大优势。」

永续部门和IT部门如何深化合作

为了将数位科技融入到永续转型中,日月光永续部门逐步深化与IT部门的合作,日月光自2018年完成首座智能工厂后,两部门的协作越来越紧密。可是,由于初期始缺乏共通语言,彼此沟通不易,他表示,双方在前期花了不少时间将各自的专业语言转化为对方能理解的内容。

例如,永续部门推动企业永续管理师培训及ISO-14064温室气体管理课程,并邀请IT部门参与;而IT部门与自动化小组也开设自动化专班、智能工程学院及资安学院,推广至包括永续单位在内的各部门,帮助他们初步了解并应用数位工具。

他表示,通过这样过程,让双方在语言和信息交流上更加顺畅,有效解决原有的沟通困难。

日月光对于IT相当倚重,因为日月光高层相当清楚,驱动公司永续发展的关健,正是信息化与数位科技应用,因此,日月光通过永续发展委员会的项目运作,导入多种数位工具,以实现各项永续目标。

日月光永续项目团队是一个混合的敏捷团队组成

由于发展智能制造,需要现代化技术才能实现,也让日月光的IT现代化,开发方式也跟着转变,采用更敏捷的现代化的开发模式。

2020年,日月光永续发展开始进到下一阶段,日月光开始采用DevOps敏捷开发,来进行永续项目开发,并组建由IT部门与永续部门成员组成的混合团队,双方协同合作,以小步快跑、快速迭代开发。

在处理流程中,永续单位会根据管理需求和法规要求先完成流程整理,向IT负责窗口提出需求。接着,双方共同讨论并制定IT规格书,再交由开发团队来开发。

跨部门组成的敏捷团队通过快速系统功能交付和意见回馈,让开发出来的系统或功能能更符合永续单位的需求。颜俊明表示,这个混合的敏捷团队到现在已经有6年实践经验了。

颜俊明进一步说明,当公司达到一定程度的规模时,很难逐一处理每件事。例如,永续单位的成员可能需要对接两个IT团队,而一名IT人员也可能同时对应不同单位的需求,他表示,创建敏捷团队的好处,可以让跨部门的合作更具弹性。

截至目前,日月光高雄厂的跨部门永续团队规模超过千人,设立不同团队负责运行各类项目,例如节电大联盟就是一个跨多部门组成的大型永续团队,包括生产营运单位、厂务单位等专注于节能项目推动和能源管理优化。

在项目管理和追踪上,永续单位也通过一套数位图表工具,追踪每个项目的运行进度和这些的异动。另外也会定期视图项目运行进度,尤其是大型项目,永续发展委员会平均每两至三周召开主题式会议,向总经理报告高雄厂的现况、未来计划及运行情况。

不仅如此,IT部门开发了多个No-Code应用平台,降低数位永续应用的进入门槛与缩短开发时间。

通过图形界面和拖拉方式,即使非专业编程人员也能迅速上手,使用这些No-Code工具组合出应用程序的处理流程,并依据这些流程建构不同的永续应用。

导入工厂碳排即时监控,每层楼的碳排都能追踪

多年合作,由IT和永续单位组成的敏捷团队,带来在永续应用上不少成果。例如创建化学品现场浓度即时监控机制就是其中一项永续项目应用成果。

过往,化学品浓度的监控主要依赖每半年的作业环境监测,后来,IT部门结合感知器与监测平台,能够即时了解作业现场化学品的浓度状况,当浓度接近异常之前,提前做出应变。

借助IT,日月光在工厂碳排管理做法上也持续精进,例如日月光原本就已创建一套能源管理平台,用于追踪和管理工厂能耗跟排碳状况,但过去仅能依据整栋建筑的数据推估碳排量,无法细分到每个楼层的即时碳排放的状况。今年,该平台则是可以更进一步监看每栋厂房楼层的数据,实现更细致的碳排管理,最大化减碳或节能的效益。

此外,该平台还能提供每日碳排数据,便于各厂区的温管官掌握每天的能耗和碳排放状况,作为后续碳排放即时控制与改善的参考依据。

颜俊明解释,半导体生产涉及工单与客户需求,产品可能需要经过不同的工序和站点。例如,一个产品可能需经过五个站点,而另一个则需经过六个站点,不同站点可能位在不同楼层,对于碳排的影响可能会有所差别,因此,需要更细致的数据收集和现场监控。

「我们目前能够掌握将近30栋建筑物、20多间工厂的每层楼碳排数据。」他表示,未来,对新进单一高用电设备须更节能并能掌握即时能耗监控。

用AI分析历史运作、环境数据有效改善冰水机系统的能耗

日月光导入AI的永续项目也不少,例如在能源管理优化上,日月光导入AI于冰水机负载管理系统中,集成了冰水机的历史运作信息、外部气温和湿度状况,搭配算法与学习模式,调整冰机运转和控制,优化厂内冰水机系统的效益。

不仅如此,颜俊明也提到,日月光近期正在运行其中一项重要项目,要用AI协助制程温室气体排放减量。

过去,电镀植球制程中必须使用含氟气体进行化学性蚀刻,但在制程过程也得排放大量含氟气体。因此,他们开始尝试通过AI模拟,评估使用氩气与氧气替代含氟气体进行物理性蚀刻,预期可大幅降低温室气体的排放量,以达到源头减量。另外,也正在尝试开发ChatGPT类的应用,来提供内部人员的知识问答。

相关报导

2024-08-30

2024-08-30